![]()

Pubblicato su Glass International maggio 2022:

Innovare all'unisono

German machine builder Waltec’s partnership with Siemens has led to sustainable and increasingly digitalised concepts, such as fully electric e-servo presses. Dr. Christian Reuss* discusses how these services have benefitted Polish manufacturer Trend Glass.

Il processo di fusione è responsabile fino a 85% del consumo di energia nel processo di produzione, a seconda del tipo di vetro e del metodo di produzione. Waltec ha studiato i potenziali risparmi nel restante 15%.

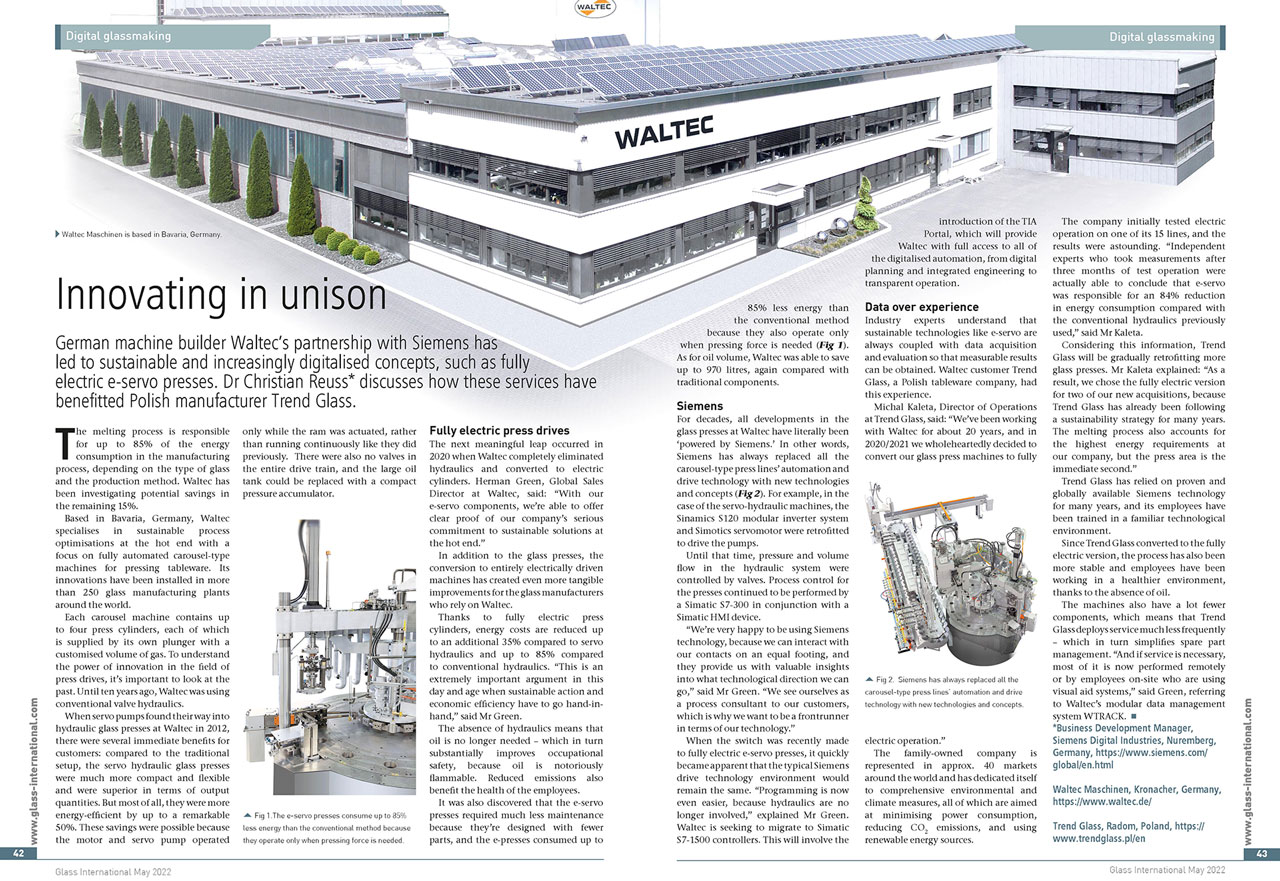

Con sede in Baviera, Germania, Waltec è specializzata nell'ottimizzazione sostenibile dei processi nell'hot end, con particolare attenzione alle macchine a carosello completamente automatizzate per la pressatura di stoviglie. Le sue innovazioni sono state installate in più di 250 stabilimenti di produzione del vetro in tutto il mondo.

Ogni macchina a carosello contiene fino a quattro cilindri di pressatura, ognuno dei quali è alimentato da un proprio pistone con un volume di gas personalizzato. Comprendere il potere dell'innovazione nel campo degli azionamenti per presse, è importante guardare al passato. Fino a dieci anni fa, Waltec utilizzava l'idraulica della valvola convenzionale.

Quando le servopompe hanno trovato la loro strada nelle presse idrauliche per vetro di Waltec in 2012, ci sono stati diversi vantaggi immediati per i clienti: rispetto alla configurazione tradizionale, le presse per vetro servo-idrauliche erano molto più compatte e flessibili ed erano superiori in termini di quantità in uscita. Ma soprattutto, erano più efficienti dal punto di vista energetico fino a un notevole 50%. Questi risparmi sono stati possibili perché il motore e la servopompa funzionavano solo mentre il pistone era azionato, piuttosto che funzionare continuamente come facevano in precedenza. Inoltre, non c'erano valvole nell'intera trasmissione, e il grande serbatoio dell'olio potrebbe essere sostituito con un accumulatore di pressione compatto.

Azionamenti della pressa completamente elettrici

Il successivo significativo salto avvenne 2020 quando Waltec eliminò completamente l'idraulica e la convertì in cilindri elettrici. “Con i nostri componenti e-servo, siamo in grado di offrire una chiara prova del serio impegno della nostra azienda per soluzioni sostenibili nell'hot end".

Oltre alle presse per vetro, il passaggio a macchine completamente elettriche ha creato miglioramenti ancora più tangibili per i produttori di vetro che si affidano a Waltec.

Grazie ai cilindri pressa completamente elettrici, i costi energetici sono ridotti fino a un ulteriore 35% rispetto alla servoidraulica e fino a 85% rispetto all'idraulica convenzionale. “Questo è un argomento estremamente importante in questi giorni in cui l'azione sostenibile e l'efficienza economica devono andare di pari passo,".

L'assenza dell'impianto idraulico significa che l'olio non è più necessario, il che a sua volta migliora notevolmente la sicurezza sul lavoro, perché l'olio è notoriamente infiammabile. La riduzione delle emissioni va anche a vantaggio della salute dei dipendenti.

È stato anche scoperto che le macchine da stampa e-servo richiedono molta meno manutenzione perché sono progettate con meno parti, e le e-press consumate fino a 85% meno energia rispetto al metodo convenzionale perché funzionano solo quando è necessaria la forza di pressatura (Figura 1). Per quanto riguarda il volume dell'olio, Waltec è riuscita a risparmiare fino a 970 litri, ancora una volta rispetto ai componenti tradizionali.

Siemens

Per decenni, tutti gli sviluppi nelle presse per vetro di Waltec sono stati letteralmente "alimentati da Siemens". In altre parole, Siemens ha sempre sostituito tutte le tecnologie di automazione e azionamento di tutte le linee di stampa a carosello con nuove tecnologie e concetti (Figura 2). Per esempio, nel caso delle macchine servo-idrauliche, il sistema inverter modulare Sinamics S120 e il servomotore Simotics sono stati adattati per azionare le pompe.

Fino a quel momento, la pressione e la portata nel sistema idraulico erano controllate da valvole. Il controllo di processo per le presse ha continuato ad essere eseguito da un Simatic S7-300 in combinazione con un pannello operatore Simatic.

“Siamo molto felici di utilizzare la tecnologia Siemens, perché possiamo interagire con i nostri contatti su un piano di parità, e ci forniscono preziose informazioni sulla direzione tecnologica che possiamo prendere,". “Ci consideriamo un consulente di processo per i nostri clienti, ecco perché vogliamo essere all'avanguardia in termini di tecnologia".

Quando è stato recentemente effettuato il passaggio alle presse elettriche completamente elettriche, è diventato subito evidente che l'ambiente tipico della tecnologia di azionamento Siemens sarebbe rimasto lo stesso. “La programmazione ora è ancora più semplice, perché l'idraulica non è più coinvolta,". Waltec sta cercando di migrare ai controller Simatic S7-1500. Ciò comporterà l'introduzione del portale TIA, che fornirà a Waltec il pieno accesso a tutta l'automazione digitalizzata, dalla pianificazione digitale e ingegneria integrata al funzionamento trasparente.

Dati su esperienza

Gli esperti del settore comprendono che le tecnologie sostenibili come l'e-servo sono sempre associate all'acquisizione e alla valutazione dei dati in modo da poter ottenere risultati misurabili. Trend Glass, cliente Waltec, un'azienda polacca di stoviglie, avuto questa esperienza.

Michele Kaleta, Direttore delle operazioni presso Trend Glass, disse: “Lavoriamo con Waltec da circa 20 anni, e dentro 2020/2021 abbiamo deciso con tutto il cuore di convertire le nostre presse per vetro al funzionamento completamente elettrico”. L'azienda a conduzione familiare è rappresentata in ca. 40 mercati di tutto il mondo e si è dedicata a misure ambientali e climatiche complete, tutti volti a ridurre al minimo il consumo di energia, riduzione delle emissioni di CO2, e utilizzando fonti di energia rinnovabile. L'azienda ha inizialmente testato il funzionamento elettrico su uno dei suoi 15 linee, e i risultati sono stati sbalorditivi. “Esperti indipendenti che hanno effettuato misurazioni dopo tre mesi di test sono stati effettivamente in grado di concludere che l'e-servo era responsabile di un 84% riduzione dei consumi energetici rispetto all'idraulica convenzionale precedentemente utilizzata,disse il signor Kaleta.

Considerando queste informazioni, Trend Glass effettuerà gradualmente il retrofit di più presse per vetro. Il signor Kaleta ha spiegato: "Di conseguenza, abbiamo scelto la versione completamente elettrica per due delle nostre nuove acquisizioni, perché Trend Glass segue già da molti anni una strategia di sostenibilità. Il processo di fusione rappresenta anche il più alto fabbisogno energetico della nostra azienda, ma l'area stampa è l'immediato secondo".

Trend Glass si affida da molti anni alla tecnologia Siemens comprovata e disponibile a livello globale, e i suoi dipendenti sono stati formati in un ambiente tecnologico familiare.

Da quando Trend Glass è stato convertito alla versione completamente elettrica, il processo è stato anche più stabile ei dipendenti hanno lavorato in un ambiente più sano, grazie all'assenza di olio.

Le macchine hanno anche molti meno componenti, il che significa che Trend Glass distribuisce il servizio molto meno frequentemente, il che a sua volta semplifica la gestione dei pezzi di ricambio. “E se il servizio è necessario, la maggior parte viene ora eseguita da remoto o da dipendenti in loco che utilizzano sistemi di ausilio visivo,", facendo riferimento al sistema modulare di gestione dei dati di Waltec WTRACK.

*Responsabile sviluppo commerciale, Siemens Digital Industries, Norimberga, Germania, www.siemens.com globale/en.html

Macchine Waltec, Coronacher, Germania, www.waltec.de

Vetro di tendenza, Radom, Polonia, www.trendglass.pl/en

WNOTIZIA – Aggiorna le tue competenze

Aderire WNOTIZIA INNOVAZIONI e rimani aggiornato con le nostre ultime tecnologie! Rafforza la tua competenza aziendale, approfitta delle offerte speciali e scopri il prossimo livello di produttività e massima efficienza!

English

English Dansk

Dansk Español

Español پارسی

پارسی Français

Français हिन्दी; हिंदी

हिन्दी; हिंदी Italiano

Italiano 日本語

日本語 한국어

한국어 Polski

Polski Română

Română Русский

Русский Slovenščina

Slovenščina Svenska

Svenska 中文(简体)

中文(简体)